Por vezes, frente a uma falha incomum, chegamos a suspeitar que

o módulo de controle do sistema seja a causa do problema. Com seus circuitos

discretos e sem informação técnica adequada é imaginado como uma caixa preta.

Com o alto custo destes componentes e a alta incidência de danos o reparo de

módulos eletrônicos conquistou seu espaço no mercado, contrariando a vontade

dos fabricantes. Conhecer um pouco mais sobre os drivers das unidades

eletrônicas é de grande ajuda para visualizar uma possível falha ou mesmo

executar um teste superficial sem necessidade de abrir o módulo.

O sistema de gerenciamento eletrônico do motor, dito

comumente “injeção eletrônica” – convertem as medições detectadas por meio de

sensores em grandezas de controle que se efetuam através dos atuadores. Estas

saídas de controle são perpetuadas por meio de drivers, que funcionam como

booster ou amplificadores com potência suficiente para ligar/desligar ou

controlar a energia dos elementos atuadores.

Transistor ou multidriver (chips com várias saídas integradas)

é a interface com os atuadores, portanto os elementos mais danificados por

freqüentes curto circuitos no componente ou chicote elétrico, razão que alavanca

substancialmente o negócio de reparo de módulos.

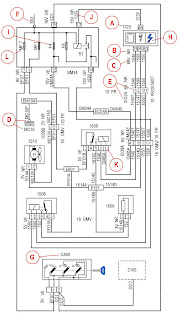

Com a intenção de proporcionar a compreensão mais profunda do

reparador, por hora vamos analisar o driver do relê principal do módulo de

injeção motronic M1.5.1, esquematizado abaixo.

| Driver do relê principal sistema de injeção Bosch M1.5.1 |

Funcionamento:

O borne 85

– bobina do relê principal - está conectado a uma linha direta com o positivo

da bateria (linha 30). O borne

86 – saída da bobina do relê -

se conecta ao borne 36 da UCE.

Para acionar o relê é necessário que haja uma ponte entre os bornes 36 e 2,14 ou 24 - conectados ao negativo da bateria (linha 31).

Esta ponte se faz pela junção eletrônica do c-e

do transistor T220 ao reduzir

a resistência próxima de zero e a série formada pelos resistores R227-R220. Fato que ocorre após ligar a chave de ignição e

alimentar com +12 Volts o borne 27

da UCE, e circular corrente através do circuito série formado pelo diodo D221, resistor R221, b-e de T220 e resistores R227-R220.

Proteção de

sobretensão:

Ao desligar a chave de ignição (linha 15), a força contra

eletromotriz induzida na bobina do relê ao desconectar o driver, rompe a tensão zener imposta pelo diodo

D220, levando o transistor

T220 a conduzir novamente, fig. 2B, limitando o pico de tensão em aproximadamente 50 Volts. Esta função permite que

a sobretensão se mantenha a níveis suportados pelo driver.

| Proteção de drivers |

Limitação de

corrente:

Para aumentar a segurança da operação o driver está

protegido contra sobrecarga ou curto circuito com o positivo.

O paralelo formado pelos resistores R220-R227 detecta

a corrente máxima para T220,

aprox. 1 Ampere. Com uma queda

de tensão de aproximadamente 0,6 Volts

entre a b-e do transistor T221, veja fig. 2 A , se inicia o grampeamento da

corrente de excitação de T220 via

c-e de T221, impedindo o

aumento da corrente através do driver.

Idealizados por seus projetistas a eletrônica se consolida em

uma infinidade de circuitos, portanto, cada módulo pode conter funções

específicas, diferentes das encontradas neste módulo. Informações precisas da

sua arquitetura são sonegadas pelo fabricante, mas com algum recurso podemos

desvendar o suficiente para o propósito do trabalho.

Enfim, conhecer algumas técnicas empregadas é importante

para a atribuição de falha e execução de testes plausíveis tanto para o reparador

de módulos como para o técnico de campo.

Veja também: