Se um componente eletrônico não funciona, a primeira coisa que se deve questionar é se este está devidamente alimentado, e não basta apenas verificar os fusíveis.

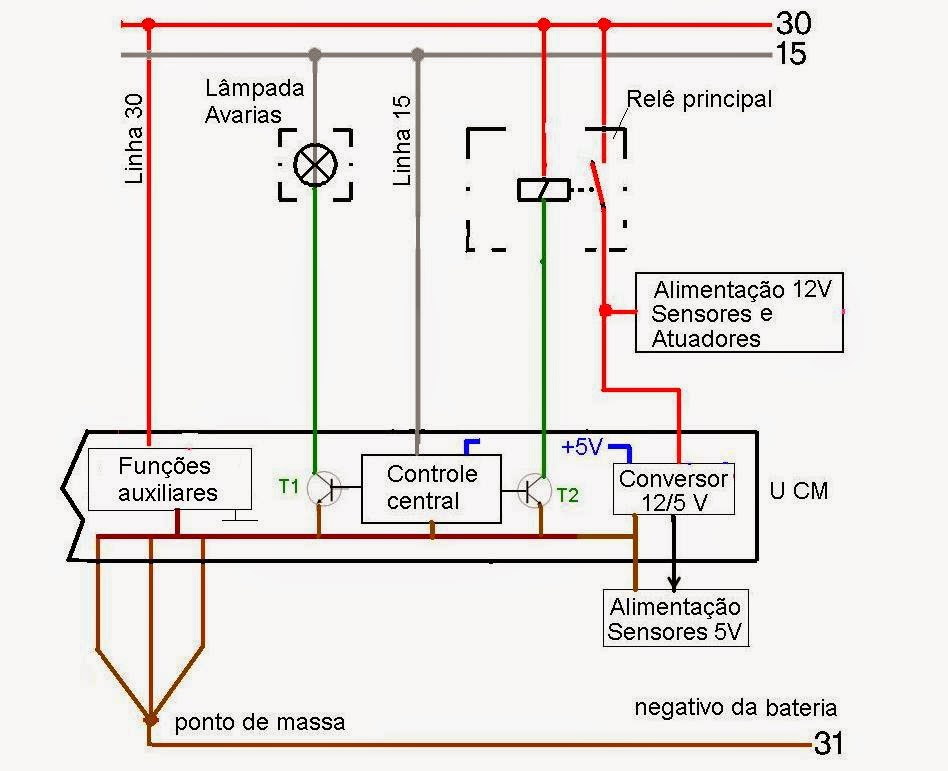

Em muitos casos o módulo de injeção e componentes adjacentes

é alimentado pelo relê principal, o qual é ativado pelo próprio módulo no momento

que um de seus bornes recebe +12V (linha 15) através da chave de ignição. A

ligação do bloqueador antifurto nesta linha não é recomendado pelos fabricantes

de veículos, porém é uma prática muito comum que causa um alto índice de

falhas.

Neste caso a dica é conferir a tensão de alimentação durante

a partida, já que a medição estática, somente chave de ignição na posição de

contato, nem sempre se constata a anormalidade. Também, emenda mal feita nesta

linha frequentemente causam paradas repentinas do motor de maneira

intermitente.

Além disso, o funcionamento do módulo depende de uma

alimentação permanente do positivo da bateria (linha 30) que mantém um bloco de

circuito responsável por sistemas auxiliares como: memória de diagnóstico, bus

de dados e outras funções internas do módulo. Tão importante quanto a linha 15, a falta desta alimentação

permanente impede o funcionamento do sistema de injeção e ainda pode bloquear a

comunicação com o scanner de diagnóstico.

|

| Alimentação do módulo de injeção |

Após desligar a chave de ignição, nesta configuração ilustrada,

é possível a realização da função conhecida como “power-latch”, que mantém o sistema

de injeção alimentado pelo relê principal por alguns segundos ou vários minutos

para a execução das funções de auto-adaptatividade.

Tenha em conta, sempre que se constate a perda de

comunicação com o scanner ou irregularidades na luz indicadora do sistema, a

primeira providência é conferir a tensão de alimentação do sistema.

E não se esqueça a linha de alimentação do negativo, formado

por um ou mais condutores ou ainda a própria carcaça do módulo, deve ser solidamente

fixado ao chassi. Fique atento, pois em alguns

casos as linhas do negativo são separadas de acordo com a função a ser

alimentada, por exemplo: negativo da eletrônica do módulo, negativo de sensores,

negativo de potência (bobina de ignição, injetores, etc.). Porém em outros

casos, mesmo possuindo vários fios de ligação (veja o diagrama acima) eles

estão unidos internamente no módulo pelo circuito impresso.

Independente do caso, geralmente estas ligações são

conectadas ao chassi (ligação à massa) e costumam falhar devido a mau contato no

ponto de massa específico ou nas cordoalhas que são fixadas nos agregados, como:

caixa de cambio, bloco do motor-chassi, bateria-chassi.

O módulo de injeção pode funcionar com alimentação entre 8 e

17 V e a queda de tensão acentuada, principalmente durante a partida, pode

causar distúrbios nas funções do módulo como: panes no imobilizador, travamento

da função de adaptação de combustível, entre outros. Caso se constate uma queda de tensão acentuada

na alimentação o profissional deve fazer o diagnóstico mais amplo envolvendo a

bateria, alternador, motor de partida e seus respectivos cabos de ligação.

O diagrama mostrado aqui abrange grande parte dos sistemas

de injeção, entretanto sempre avalie previamente a validade do diagrama para o veículo sob teste e também para certificar-se do posicionamento dos fusíveis de proteção.

Veja também: